石のご紹介

製品加工の流れ

製品加工の流れ

石材は「原石調達→一次加工→二次加工」といった流れで加工され、製品になります。

当社では国内外の丁場から直接石を買い付けて、自社工場に輸送。製品加工から検査・出荷・施工・メンテナンスまでを一貫して行っています。

当社では国内外の丁場から直接石を買い付けて、自社工場に輸送。製品加工から検査・出荷・施工・メンテナンスまでを一貫して行っています。

-

1原石調達

-

製品の原料となるブロック状の石は「原石」と呼ばれます。当社では世界約50ヶ国から、幅広いラインナップの原石を輸入し製品化しています。原石は大きいもので7m³程あり、その重さは約20t。海外で切断済の材料を買い付けることもあります。

-

-

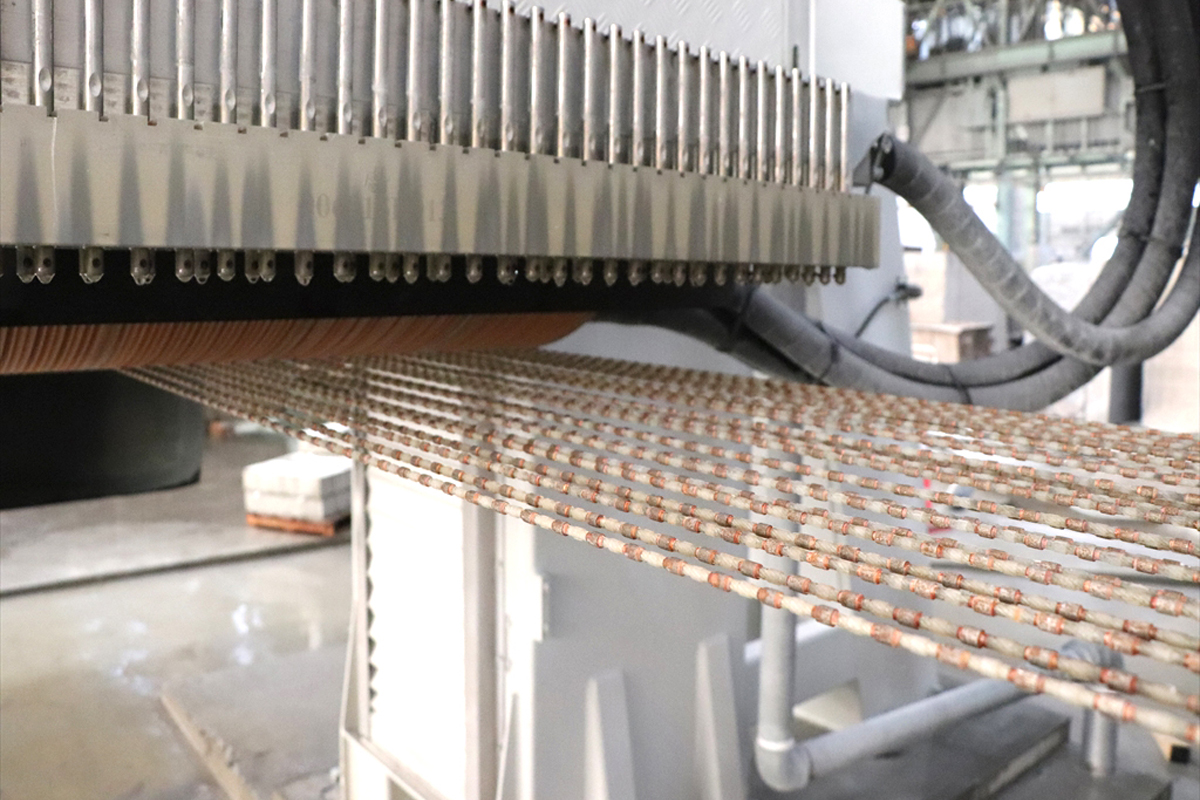

2一次加工:

大鋸切断-

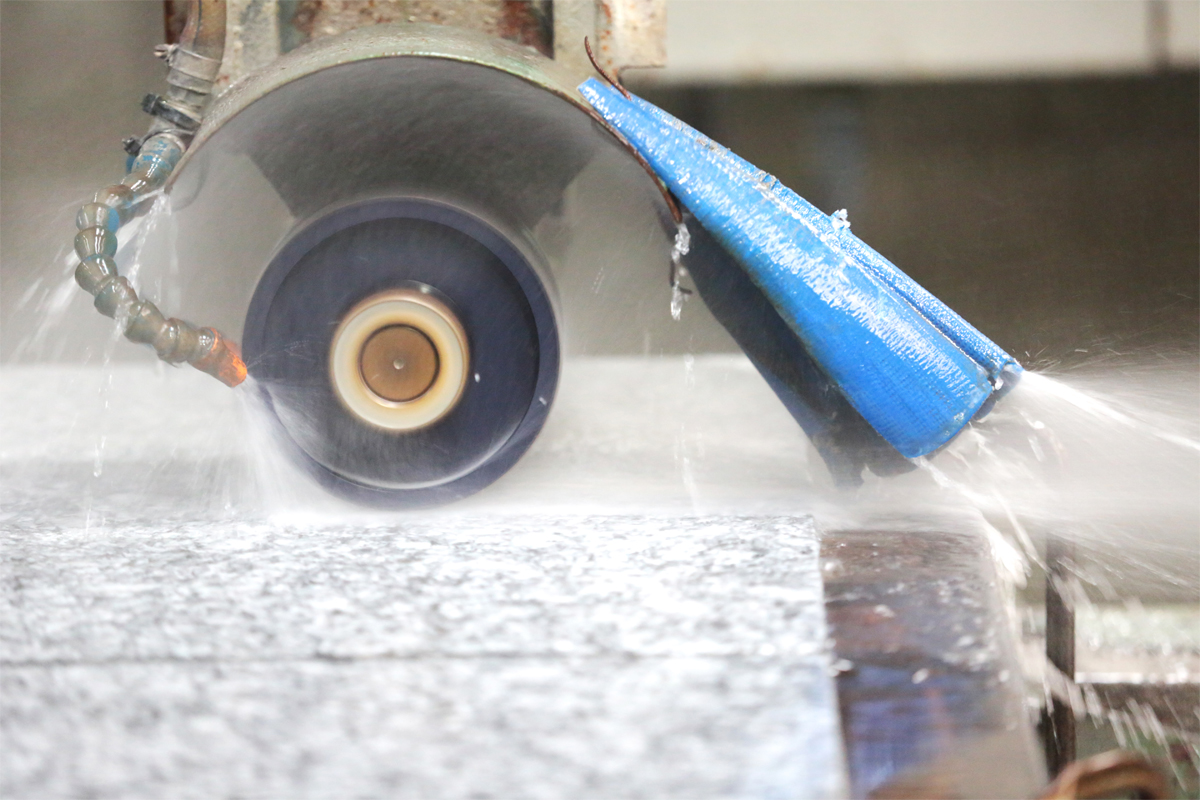

ミカゲ石の原石は、「マルチワイヤーソー」の何十本にも張られたワイヤーと水で、1個あたり約10時間で切断が可能です。大理石の原石は、ダイヤモンドチップがついた鋸刃と水で、1個あたり約12時間で切断されます。機械性能の向上で生産性が上がり、より早くお客様の元に製品をお届けできるようになりました。

-

-

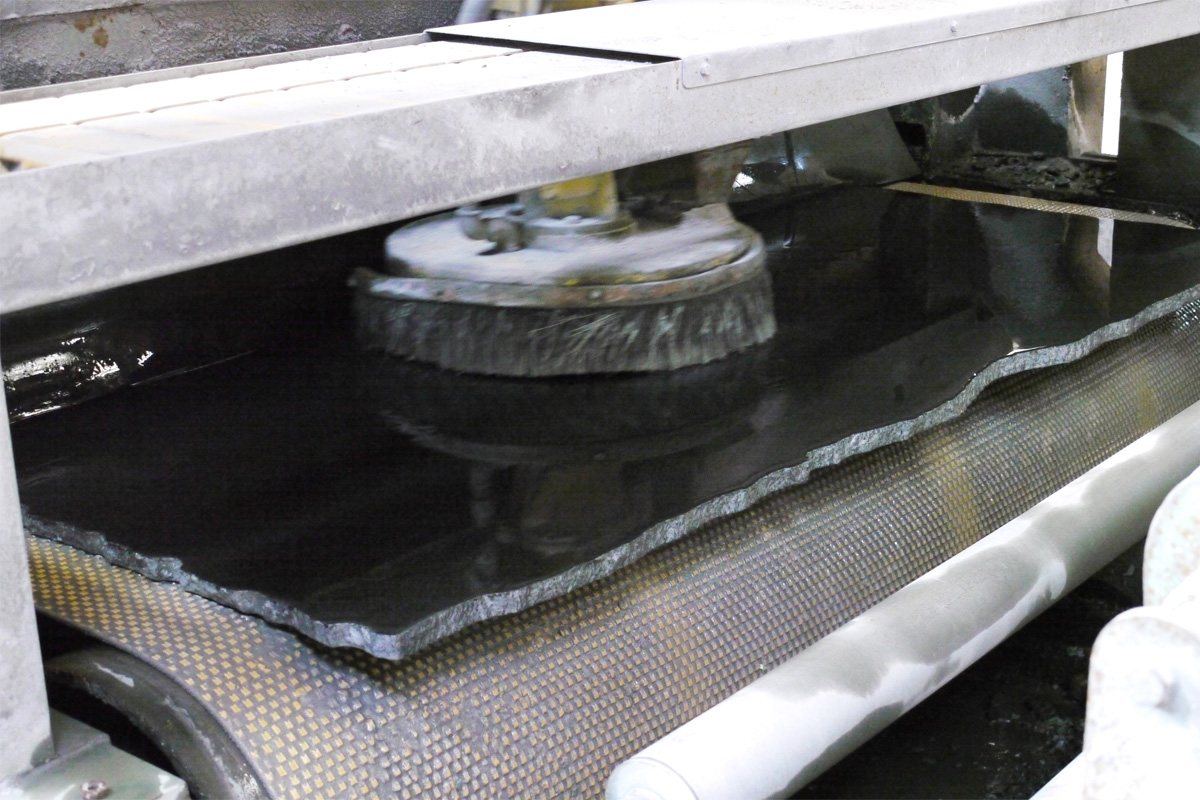

3一次加工:

研磨仕上-

艶の出し方によって、粒度の異なるダイヤモンド砥石を使用し、専用機にかけて磨き上げます。1時間に約8枚磨くことが可能で、本磨・水磨・荒摺の各仕上げに対応。石厚は2~9㎝、幅は65~190㎝の石を研磨することができます。

-

例えば同じ黒御影石でも、研磨の仕方によって、質感や見た目の印象が大きく変わります。

-

-

4一次加工:

JP仕上-

石材に1300℃の高温の炎を当てて表面をはじけさせ、微細な凸凹をつくります。この状態がジェット仕上です。その後、硬質ナイロンブラシで研磨(=ポリッシュ)し、滑らかな手触りにします。この2つの加工がJP仕上(ジェット&ポリッシュ)です。JP仕上は、ミカゲ石専用の仕上方法となります。

-

-

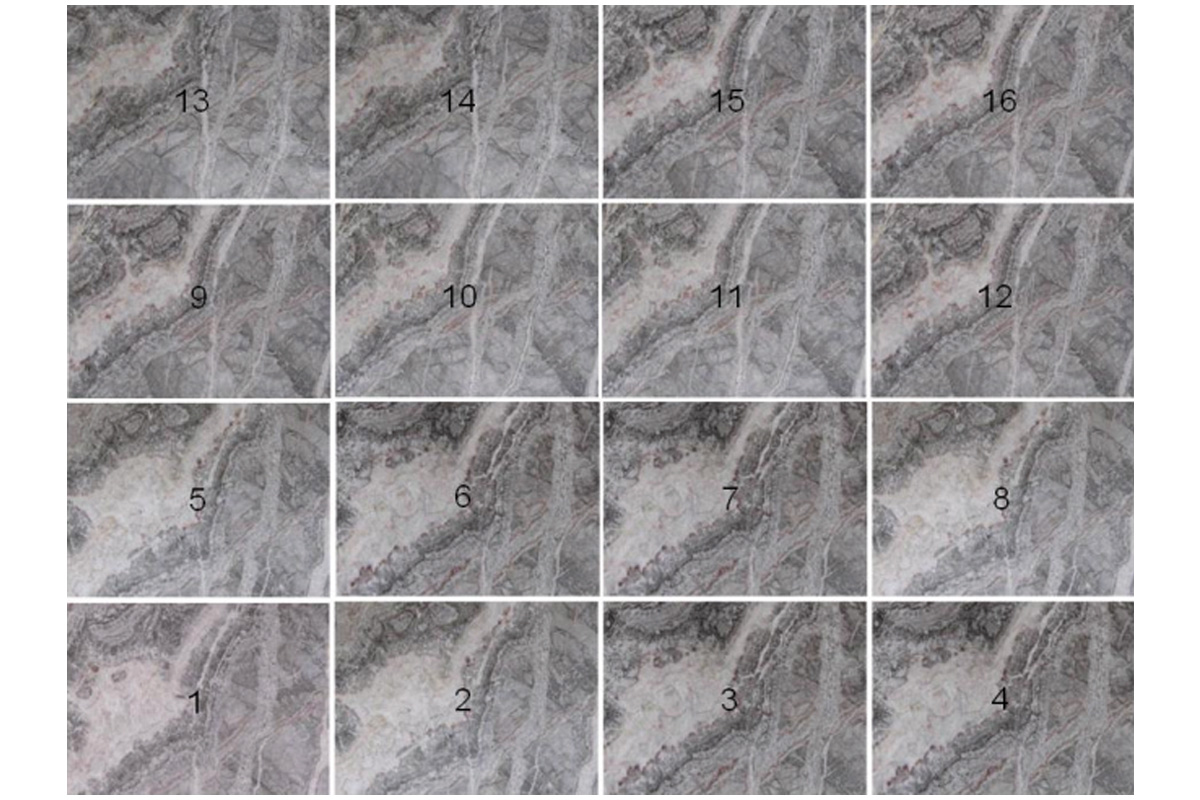

5一次加工:

墨出(大理石)-

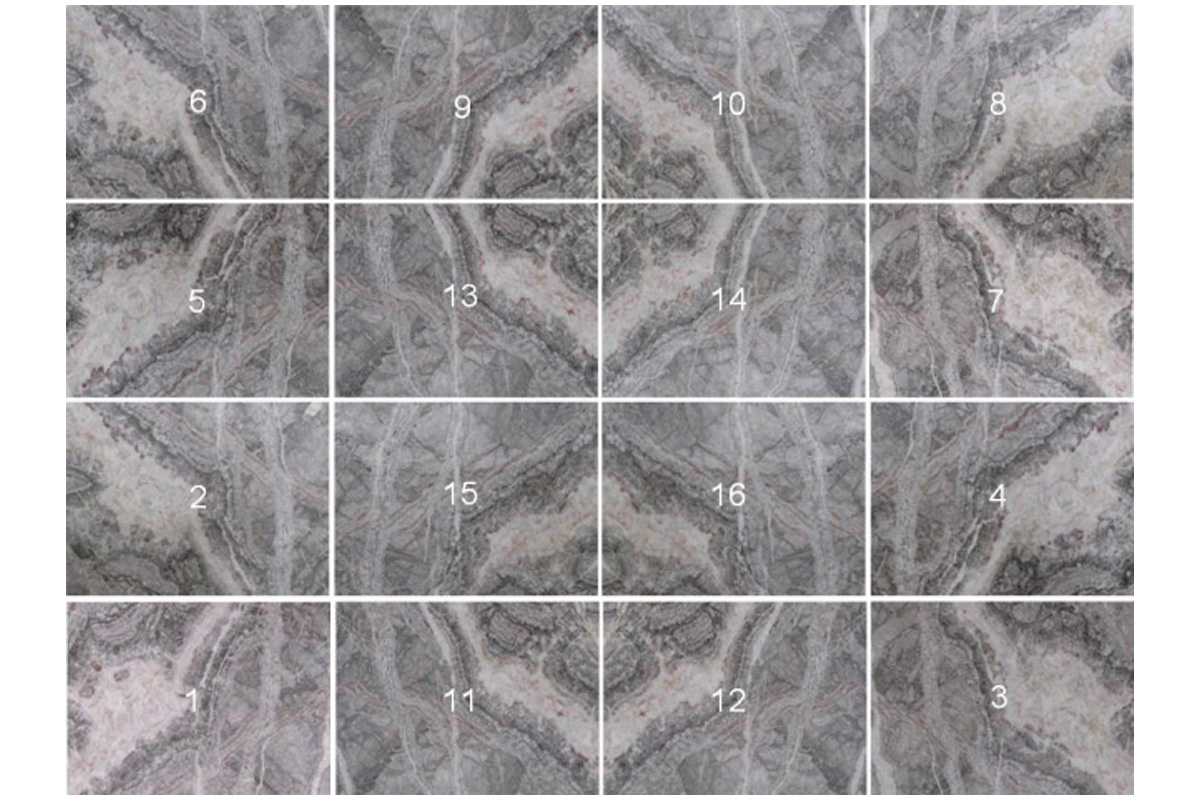

設計図を元に製作された石割付図に合わせ、墨出をします。大理石のきれいな色彩や模様は、そのままの施工では活かしきれません。前後左右の模様の合わせ方や繋がりを計算しながら、キズやアザも回避するよう指示をします。それにより、大理石の美しさが最大限引き立つ製品となります。

-

墨出の高い技術力同じ石でも、模様の組合せ方によって、全く印象が異なります。片流れは模様や色調を考慮し、最も美しくなる配置で墨出をします。展開は特に職人の高い技術が必要とされ、一枚石かのような仕上がりは、お客様から高い評価を得ています。

-

-

6二次加工:

丸鋸切断-

墨出の指示に従い、挽板を製品サイズに切り出します。石材を「ベッド」とよばれる台に置き、レーザーポインタに合せてセットし切断します。ミリ単位の精度が要求されるため、直径16・20・24・60インチの鋸刃を使い分けます。1枚の大板が約30分で製品サイズになり、残った石は粉砕してセメントの材料にリサイクルされます。

-

-

7二次加工:

詳細加工

(小口・穴明・溝加工他)-

小口・穴明・溝などの加工は、製品の仕上状態を確認しながら、指示書に基づき慎重に手作業で行います。職人の熟練の技と経験が光る工程です。

-

-

8製品検査・梱包・出荷

-

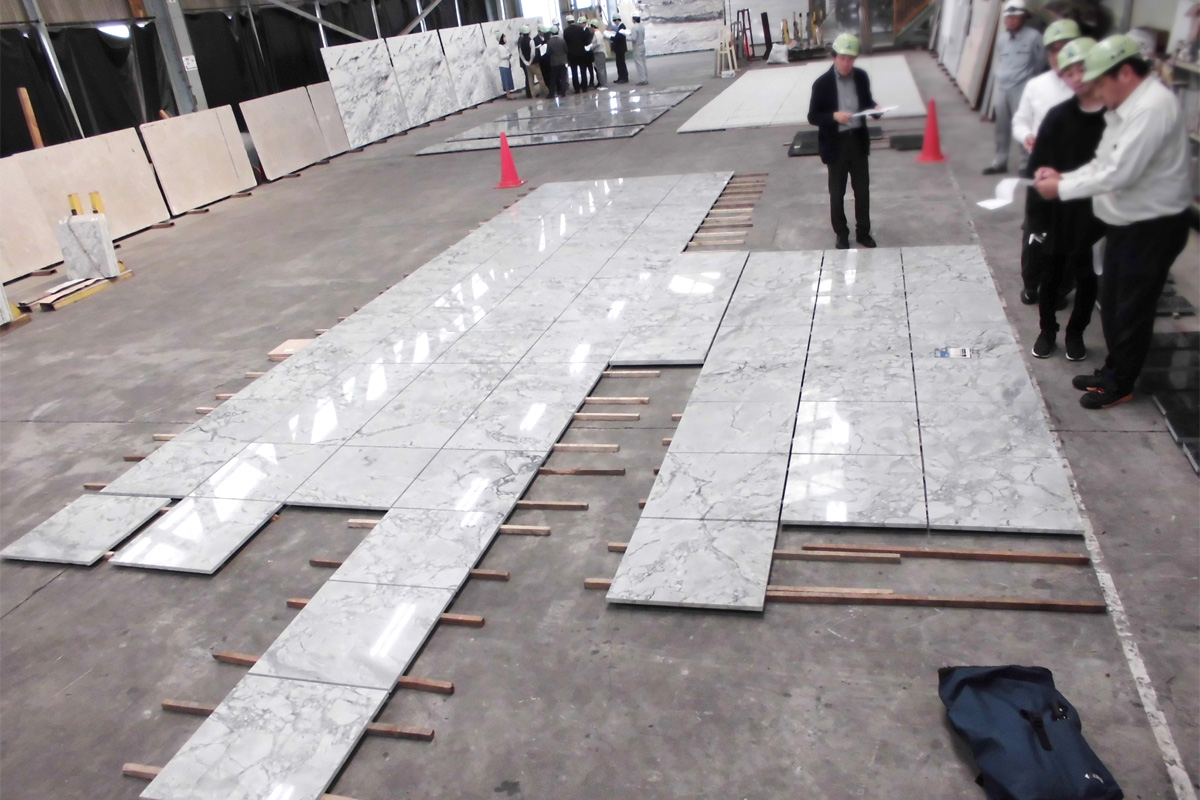

製品の寸法・仕上・加工・番号・枚数など、すべての製品で最終検査を行ないます。社内の厳しい検査に合格した製品のみを梱包・出荷しています。

-

石を載せるパレットは2種類あります。サイズの大きな製品や重量物は鉄製、軽量な製品は木製と使い分けています。パレットは搬入先から回収し、繰り返し使用することで環境やコスト削減に配慮しています。

-

-

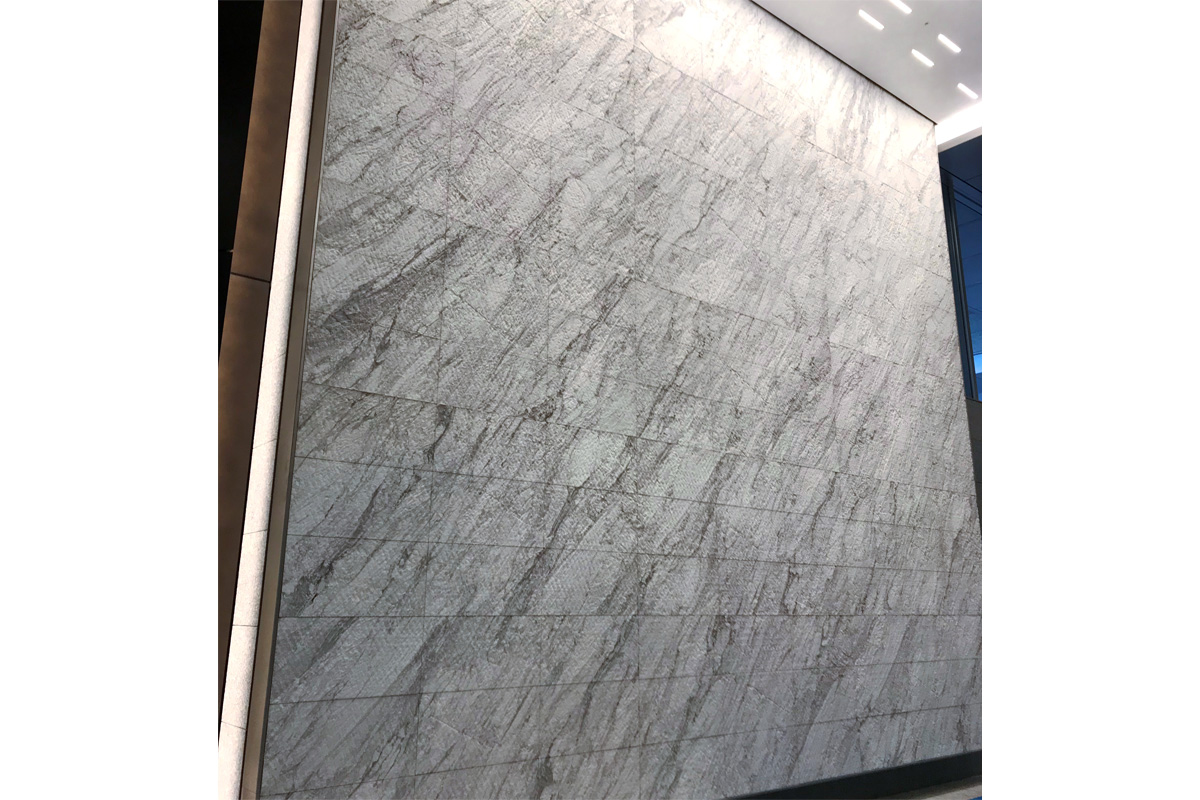

9施工

-

工事現場に搬入された製品は、受け入れ検査の後、石職人によって1枚ずつ丁寧に施工され、建物が完成します。工事・設計・営業が連帯して、安心安全な施工に尽力しています。

-